IV-Infusion/IV-Lösung/normale Kochsalzlösung, Füll- und Verschließmaschine/Pharmazeutische Ausrüstung

Basisinformation.

| Modell Nr. | Angepasst IVEN -2 |

| Materialtyp | Flüssig |

| Füllventilkopf | Mehrköpfig |

| Struktur des Vorschubzylinders | Fütterung in mehreren Räumen |

| Dosiergerät | Fassungsvermögen Tasse |

| Füllprinzip | Luftdruck |

| Hebestruktur für Verpackungsbehälter | Pneumatisches Heben |

| Struktur | Rotary |

| Verpackung | Flasche |

| Verpackungsmaterial | Plastik |

| Füllvolumen | 50 - 5000 ml |

| Füllgenauigkeit | ±2 % |

| Besonderheit | Langlebig, schneller Wechsel |

| Anwendbare Branchen | Produktionsanlage, Pharmazeutik |

| Transportpaket | Holzkiste; Holzpaket; |

| Spezifikation | 6500*4300*3500 mm |

| Warenzeichen | IVEN |

| Herkunft | China |

Verpackung & Lieferung

Paketgröße 300,00 cm * 200,00 cm * 250,00 cm Paketbruttogewicht 3000,000 kgProduktbeschreibung

IV-Infusion/IV-Lösung/Normale Kochsalzlösung, Füll- und Verschließmaschine/

Pharmazeutische Ausrüstung

Die automatische Produktionslinie für PP-Flaschen-IV-Lösungen umfasst drei Ausrüstungssätze, eine Vorform-/Aufhänger-Einspritzmaschine, eine Flaschenblasmaschine und eine Wasch-, Füll- und Verschließmaschine. Die Produktionslinie zeichnet sich durch automatische, humanisierte und intelligente Eigenschaften aus, mit stabiler Leistung und schneller und einfacher Wartung. Hohe Produktionseffizienz und niedrige Produktionskosten mit qualitativ hochwertigem Produkt, das die beste Wahl für Kunststoffflaschen mit Infusionslösung ist.

Schritt 1

Flaschenzufuhrstation: Sie verfügt über eine direkte Verbindung zwischen der Förderstrecke und dem Flaschenzufuhrrad, klemmt den Flaschenhals zum Fördern fest und sorgt mit sauberer Druckluft für eine beschleunigte Abgabe, ohne Kratzer.

Schritt 2

Flaschen-Ionen-LuftwaschstationDas Reinigungsprinzip und der Prozess sind: Flasche umdrehen; Das Saugrohr hebt den Nocken an, um die Flaschenmündung abzudecken. das ionische Luftrohr steigt mit der Nocke ebenfalls zur Flasche; Die Druckluft wird in das Blasrohr geblasen, um die Flasche in der Flasche zu reinigen und gleichzeitig die im Luftstrom mitgeführten Partikel aus der Flasche abzusaugen.

Schritt 3

FüllstationDie gewaschenen Plastikflaschen werden von einem Manipulator zur Füllstation befördert, die Fülldüse verfolgt die Plastikflaschen zum Abfüllen. Der obere Teil der Füllstation ist mit einem Flüssigkeitsausgleichstank mit konstantem Druck ausgestattet. Wenn die Flüssigkeit den Ausgleichsbehälter füllt und das Einstellniveau erreicht, schließt sich das pneumatische Membranventil für die Flüssigkeitszufuhr.

Schritt 4

Heißschmelz-Versiegelungsstation. Diese Station wird hauptsächlich zum Schweißen und Verschließen des Verschlusses von Kunststoff-Infusionsflaschen nach dem Befüllen verwendet. Es verwendet doppelte Heizplatten, um Verschlüsse und Flaschenöffnungen separat zu erhitzen und die Schweißversiegelung im berührungslosen Heißschmelzverfahren abzuschließen. Die Heiztemperatur und -zeit ist einstellbar.

Schritt 4

Schritt 5

Flaschenausgabestation Die versiegelten Flaschen werden durch die Flaschenausgabestation zur Flaschenausgabeschiene befördert und gelangen in den nächsten Prozess.

Vorteile:

1.Servoantrieb und Stabilität bei Hochgeschwindigkeitsbewegungen, die Positionierung ist präzise, langlebig und die Wartungskosten sind niedrig.2.Die Nockenspannfinger ohne Kunststoffabfälle und Pulver sorgen für Produktqualität.3.Hohe Produktionskapazität: Bereich von 4000–15000 Flaschen pro Stunde. 4. Geschlossene integrierte Kettenstruktur, präziser Achsabstand, Ringe und andere Fremdkörper können nicht in die Kette gelangen, einfache Wartung. 5. Die Dichtung lässt keine Luft austreten, verbessert die Blaseffizienz und verkürzt die Flaschenformungszeit.

Merkmale der Produktionslinie:

1.Es kann die Produktion verschiedener Größen (100-1000 ml) abdecken.2.Es wird sowohl für Standard-PP-Flaschen als auch für selbstkollabierte weiche PP-Flaschen verwendet.3.Auf verschiedene Behälterformen anwenden: rund, oval, unregelmäßig usw.4. Hohe Produktionskapazität: Bereich von 4.000 bis 15.000 Flaschen pro Stunde.5. Der verschwendete Rohstoff für die Produktion einer 500-ml-PP-Flasche beträgt 0 %.

Technische Parameter:

| Artikel | Maschinen-Modell | |||||

| CPS 4 | CPS 6 | CPS 8 | CPS 10 | CPS 12 | ||

| Produktionskapazität | 500 ml | 4000 BPH | 6000 BPH | 8000 BPH | 10000 BPH | 12000 BPH |

| Maximale Flaschenhöhe | mm | 240 | 230 | |||

| Maximale Vorformhöhe (mit Hals) | mm | 120 | 95 | |||

| Druckluft (m³/min) | 8-10bar | 3 | 3 | 4.2 | 4.2 | 4.5 |

| 20bar | 2.5 | 2.5 | 4.5 | 6,0 | 10-12 | |

| Gekühltes Wasser (m³/h) | 10 °C (Druck: 3,5–4 bar) 8 PS | 4 | 4 | 7,87 | 7,87 | 8-10 |

| Kühlendes Wasser | 25°C (Druck: 2,5-3bar) | 6 | 10 | 8 | 8 | 8-10 |

| Gewicht | T | 7.5 | 11 | 13.5 | 14 | 15 |

| Maschinengröße (mit Preform-Beladung) | (L×B×H)(MM) | 6500*4300*3500 | 8892*4800*3400 | 9450*4337*3400 | 10730x4337x3400 | 12960×5477×3715 |

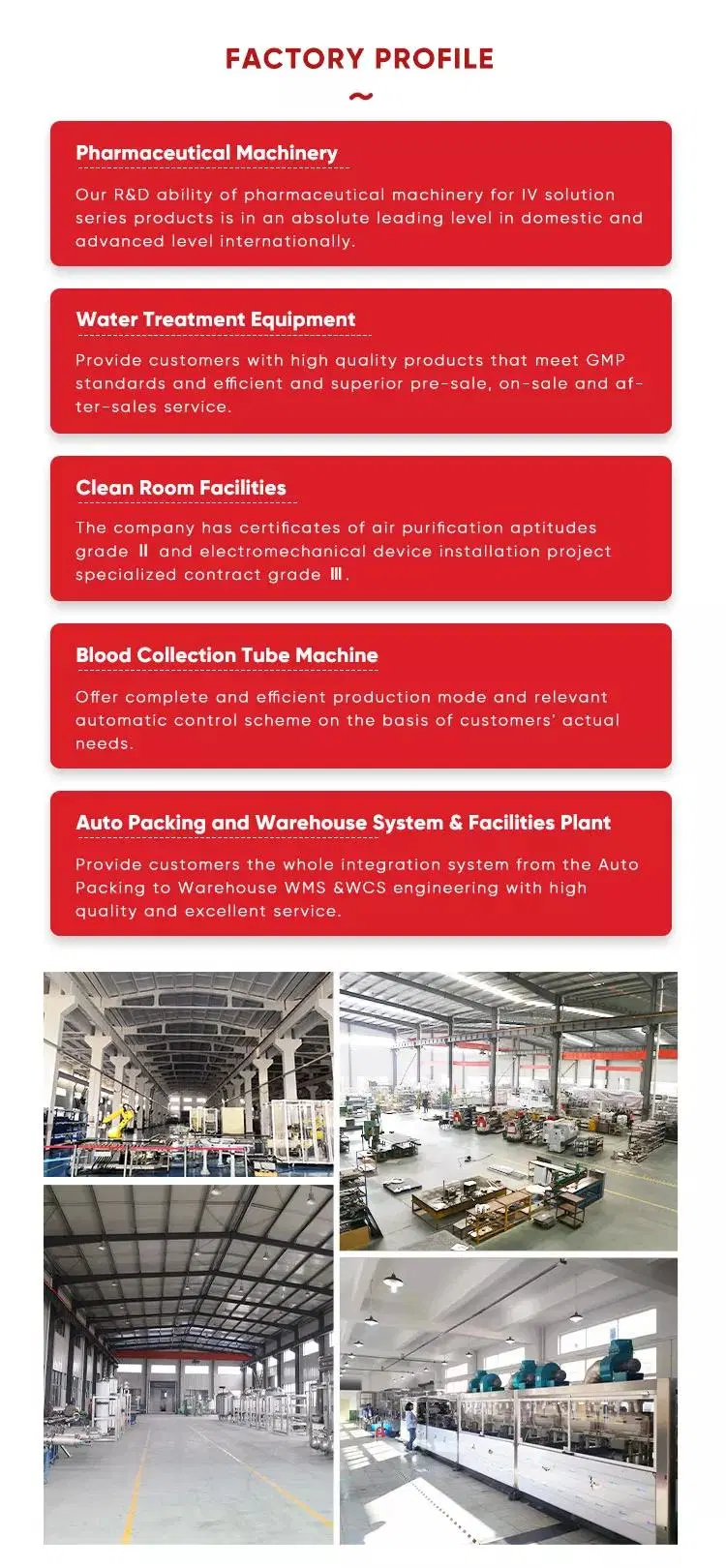

ÜBER UNS